双曲面斜交网格筒冷却塔施工

关键技术

文/清华大学土木工程系;北京科技大学土木与资源工程学院;长江精工(上海)建筑科技有限公司

侯彦果,朱博莉,郭宇飞,刘亚洲,高巍

1 工程概况

冷却塔共18层,每层设置1道环梁,单层由94根直纹斜杆和环梁组成。整体塔高为179m,塔底直径为157.8m。其中,进风口位于第2层,直径为128.9m;喉部位于第13层,直径为93m;顶部出口直径为97.9m。

各楼层直纹斜杆长度和面积如表1所示。首层层高最大,杆件最长,长度可达19.3m。对第2,5,9,13,17层结构分别进行加强,其中第2层加强层设置在冷却塔外部,其余加强层均设置在冷却塔内部。13层为喉部位置,13层以下构件倾斜角度<90°,13层以上倾斜角度>90°。由结构受力机理可知,构件长度、面积、双曲面曲率直接影响对应楼层结构径向位移,设置加强层是为了提升结构刚度从而减小径向位移。

表1 不同楼层直纹斜杆长度和面积

2 施工关键技术

2.1 冷却塔拼装、吊装技术

考虑到吊装X形单元,吊装单元最长超过18m,宽9m,最重7.5t,自重大,在拼装、吊装过程中构件可能产生较大变形,导致单元间拼装或合龙时出现对接问题或无法合龙现象,强行焊接会增加构件附加应力,降低结构稳定性和安全性。因此,施工过程中控制吊装单元变形是保证结构对接、合龙精度和稳定性的重要基础,需对X形单元进行临时加固。吊装单元临时加固措施如图1所示,两侧构件底部连接加固连杆提高X形单元刚度和稳定性。由于构件均为圆钢管,连杆与其表面无法完全连接,若直接焊接会增加施工工作量,造成施工负担。为避免该情况发生,采用套箍套在X形单元钢管上,加固连杆通过螺栓和套箍连接,该方法避免了圆管曲面焊接并便于吊装完毕后临时加固连杆卸载。此外,为防止构件在运输过程中发生较大变形,使用固定件将钢管固定至平板车上,使用木楔和钢丝绳将圆钢管固定,每辆车可运输4根圆管柱。

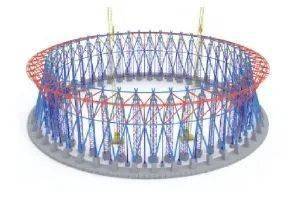

图1 冷却塔X形单元吊装加固措施

冷却塔构件吊装步骤如图2所示,利用三维定位及测量技术,将X形单元吊至设计位置。吊装设备直接影响设备数量和施工工期,借助BIM技术对施工流程进行全过程施工工序模拟与全过程跟踪控制分析,确定吊装设备设置位置,如图2a所示。此外,基于结构高度和施工成本分别设置履带式起重机和塔式起重机,第1~5层采用履带式起重机吊装,2台履带式起重机同时运作,将X形单元逐个吊装至设计位置然后进行连接;第5层吊装结束,塔式起重机投入使用,同样按履带式起重机吊装步骤继续完成6~18层结构吊装,需注意当结构内部有加强环时,应及时安装以保证结构整体刚度。

图2 冷却塔构件吊装步骤

2.2 冷却塔节点连接技术

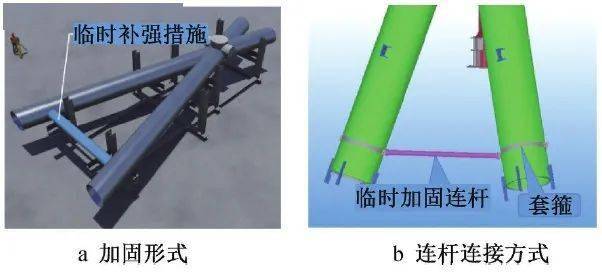

X形斜杆单元交叉处节点连接方式多样,建立形式简单、传力途径明晰及便于工厂加工的节点形式是确保结构安全和施工顺利的关键。提出两种节点方案(见图3),图中红色和灰色构件均为直线,蓝色构件在节点处存在一定折角。节点方案1环梁和斜杆焊接于一点(见图3a),由于X形单元节点存在角度,环梁(蓝色构件)直接焊接,需要对环梁端部进行剖口处理,工序复杂、焊接难度高;节点方案2在X形单元交界处焊接短管(见图3b),环梁则焊接在短管上,避开不同角度杆件焊接于一点的情况,使加工更方便,节点受力明晰,环梁自重直接通过短杆施加至X形斜杆交界点。

图3 节点方案

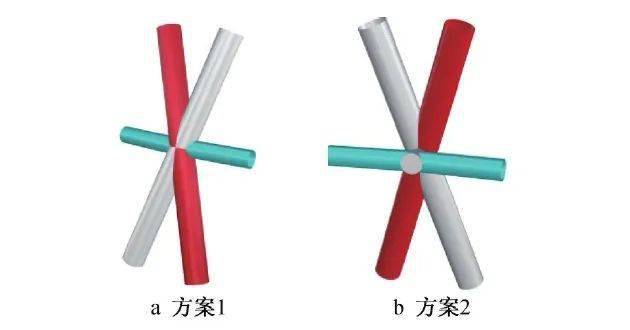

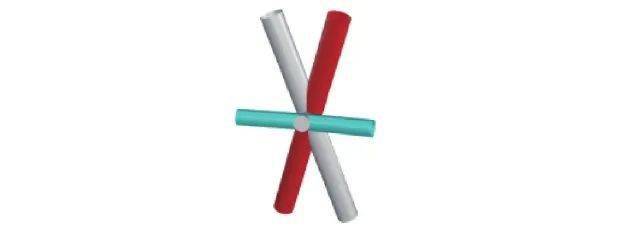

基于方案比选,冷却塔以双向斜杆(灰色和红色)及连接短管为1个拼接单元,如图4所示,X形斜杆焊接节点均在工厂加工完成。周边杆件和节点在施工现场采用对接连接方式焊接相连,为确保环梁相贯焊质量,增加短管直径与壁厚,同时环梁上可搭建施工期间临时走道。

图4 冷却塔构件连接方式

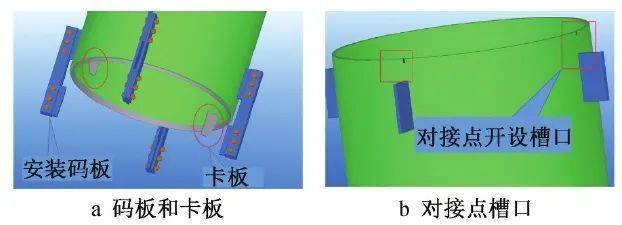

对接连接采用端板连接(加内衬)方式抵消安装误差。环梁在工厂开好贯口,在现场与连接短管焊接,抵消安装误差。如有必要可将环梁分2段分别与节点焊接,再将2段进行对接连接。对接措施如图5所示。

图5 对接措施

2.3 冷却塔施工过程结构加强技术

由表1可知,1~2层杆件长度和面积较大,在自重作用下可能导致底层变形过大,引起结构安装合龙误差和成型偏差,降低结构稳定性。提出合理的施工过程结构加强方法是保证结构成型接近设计形态、附加应力小、结构整体稳定性的重要前提。基于施工便捷性、安装合龙及结构变形等问题,初步提出两种施工方案:施工方案1为无支撑分步施工,即结构按X形单元逐个逐层吊装连接;施工方案2为1~2层设置临时支撑胎架,其余层无支撑分步施工,如图6所示。